Rotorblätter von Windenergieanlagen werden üblicherweise aus Faserkunststoffverbunden hergestellt. Diese Materialien sind energie- und C02-intensiv in der Herstellung. Die Aushärtung des Harzes ist irreversibel, was die Wiederverwendung der Materialien erschwert. Daher wurden demontierte Rotorblätter in der Vergangenheit häufig auf Deponien entsorgt, was umweltschädlich und in den meisten Ländern inzwischen verboten ist. Um die Nachhaltigkeit von Rotorblättern zu steigern, hat Siemens-Gamesa vor kurzem die ersten recycelbaren Rotorblätter installiert, die auf einem auflösbaren Harzsystem zur Faserrückgewinnung basieren. Andere Hersteller entwickeln ebenfalls eigene Lösungen. Allerdings gibt es bei diesen Entwicklungen keine erkennbare Zusammenarbeit, so dass jeder Hersteller auf seine eigenen recycelbaren Materialien und Recyclingverfahren zurückgreift. Dies stellt Betreiber und Partner-Unternehmen vor die große Herausforderung, mit der Vielzahl an unterschiedlichen Materialien und Recyclingverfahren umzugehen. Es besteht Zweifel daran, dass die recycelbaren Rotorblätter nach ihrer Nutzungsdauer auch wirklich recycelt werden. Wahrscheinlicher ist es, dass sie zu minderwertigeren Waren downgecycelt werden, was dem Prinzip der Kreislaufwirtschaft widerspricht. Alternativ können bio-basierte Materialien verwendet werden, die biologisch abbaubar sind. Damit kann eine umweltfreundliche Deponierung und die Umsetzung einer mittel- bis langfristigen Zero-Waste-Strategie ermöglicht werden.

In den letzten Jahrzehnten hat sich die Windenergie zu einer äußerst wettbewerbsfähigen Branche entwickelt, die sehr niedrige Energiegestehungskosten bietet. Um die Energiewende weiter voranzutreiben, müssen weiterhin kosteneffiziente und zuverlässige Produkte angeboten werden, die eine Lebensdauer von mindestens 20-30 Jahren und eine hohe technische Verfügbarkeit aufweisen. Für diese Rotorblatt-Megastrukturen sind daher Auslegungsverfahren erforderlich, die alle physikalischen Effekte, die sich auf ihre Zuverlässigkeit und Verfügbarkeit auswirken können, berücksichtigen. Dazu gehören aero-servo-elastische Kopplungen und die damit verbundenen Schwingungen und Verformungen (z. B. Blattspitzendurchbiegung und Querschnittsverformungen) sowie das Materialverhalten während der gesamten Betriebsdauer (z.B. Ermüdung).

Vorangegangen sind Arbeiten, bei denen bereits einige dieser Aspekte mit dem Ziel untersucht wurden, die Kosteneffizienz und Zuverlässigkeit zu verbessern. Dafür wurde ein zweistufiger aero-strukturell-gekoppelter Entwurfsprozess entwickelt. Dieser basiert auf einer gradientenbasierte Formulierung eines multidisziplinären Optimierungsproblems. Das Ziel ist es, einen Kompromiss aus möglichst niedrigen Kosten und hoher jährlicher Energieproduktion (AEP) zu finden. Mit Hilfe dieses Entwurfsprozesses wurden zwei Turbinenmodelle der 20 MW-Klasse, einschließlich der Rotorblattentwürfe, in enger Zusammenarbeit mit TP B02 entwickelt. Querschnittsverformungen (das sogenannte Blattatmen) zeigen aufgrund der aero-strukturellen Kopplung eine Auswirkung auf die mechanische Belastung, für die das Blatt ausgelegt werden muss. Die sich daraus ergebenden Folgen für den Entwurf wurden ebenfalls untersucht

Um die Nachhaltigkeit von Windkraftanlagen zu verbessern, müssen klassische Faserverbundwerkstoffe in Rotorblättern so weit wie möglich durch bio-basierte Verbundwerkstoffe ersetzt werden. Die geringere mechanische Leistungsfähigkeit bio-basierter Verbundwerkstoffe muss durch innovative Verbundwerkstoff-Konzepte kompensiert werden, die weiter an die Grenzen der Belastbarkeit des Materials heranreichen und dabei auch die Ermüdung berücksichtigen, um das gleiche Maß an Zuverlässigkeit zu gewährleisten. Derartige technologische Veränderungen bergen erhebliche Risiken, denen mit dem Einsatz des digitalen Zwillings begegnet werden muss, um die Überprüfung und Validierung der Entwurfsannahmen zur Blattkonstruktion während des Betriebes zu ermöglichen. Diese betriebsbegleitende Entwurfs-Verifikation und -Validierung muss schnell und hochpräzise sein und muss daher auf einem High Fidelity Digitalen Zwilling des Rotorblattes basieren, um Effekte wie die Blattatmung und ihre Auswirkungen auf die strukturelle Integrität des Blattes zu erfassen.

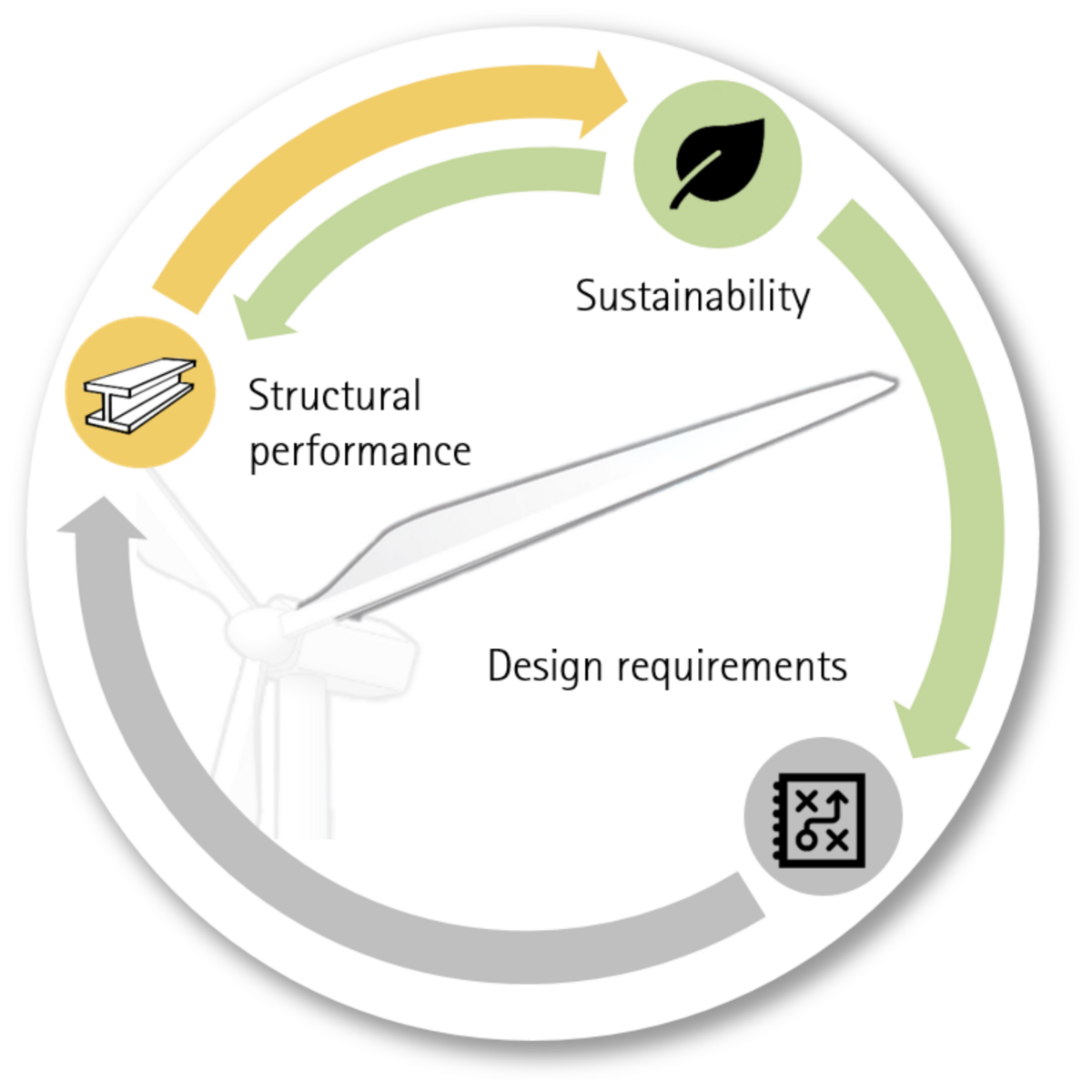

Im Allgemeinen besteht das Forschungsziel darin, die Zuverlässigkeit und Nachhaltigkeit von Rotorblättern für Windkraftanlagen zu verbessern. Es leiten sich die folgenden Forschungsfragen ab:

- Wie viel kann von der Struktur eins Rotorblattes durch biobasierte Verbundwerkstoffe ersetzt werden? Können innovative und unkonventionelle Laminatkonzepte die Einbußen in der reinen Materialtragfähigkeit kompensieren?

- Wie können Aspekte der Nachhaltigkeit in die Zielfunktion des Optimierungsverfahrens integriert werden, um eine kombinierte Bewertung des Entwurfs bezüglich Nachhaltigkeit und Kosteneffizienz zu ermöglichen?

- Wie kann die betriebsbegleitende Entwurfs-Verifikation und -Validierung durch Co-Simulationen realisiert werden, indem ein High Fidelity Digitaler Zwilling vom Rotorblatt mit dem realen Zwilling gekoppelt wird?

- Kann künstliche Intelligenz dazu beitragen, die High Fidelity Co-Simulation zu beschleunigen, um die Strategie der betriebsbegleitende Entwurfs-Verifikation und -Validierung für reale offshore-Windenergieanlagen praktikabel und anwendbar zu machen?

Publikationen

-

2024: Lightworks, a scientific research framework for the design of stiffened composite-panel structures using gradient-based optimization

Dähne, S.; Werthen, E.; T`Zerbst, D.; Tönjes, L.; Traub, H.; Hühne, C. (2024): Lightworks, a scientific research framework for the design of stiffened composite-panel structures using gradient-based optimization, Structural and Multidisciplinary Optimization

-

2024: Equivalent plate formulation of double-double laminates for the gradient-based design opimization of composite structures

Zerbst, D., Tönjes, L., Dähne, S., Werthen, E., Kappel, E., Hühne, C. (2024): Equivalent plate formulation of Double–Double laminates for the gradient-based design optimization of composite structures, Compos. Struct., 2024

-

2023: Comparison of different cross-sectional approaches for the structural design and optimization of composite wind turbine blades based on beam models

Werthen, E., Hardt, D., Balzani, C., Hühne C. (2023): Comparison of different cross-sectional approaches for the structural design and optimization of composite wind turbine blades based on beam models. Wind Energy Science

-

2023: Aero-structural coupled optimization of a rotor blade for an upscaled 25 MW reference wind turbine

Werthen, E.; Ribnitzky, D.; Zerbst, D.; Kühn, M.; Hühne, C. (2023): Aero-structural coupled optmization of a rotor blade for an upscaled 25 MW reference wind turbine, Journal of Physics: Conference Series 2626, 012012

DOI 10.1088/1742-6596/2626/1/012012

-

2023: Cross-sectional deformation of wind turbine rotor blades

Gebauer, J.; Balzani, C. (2023): Cross-sectional deformation of wind turbine rotor blades, Proceedings of the 33rd International Ocean and Polar Engineering Conference

onepetro.org/ISOPEIOPEC/proceedings-abstract/ISOPE23/All-ISOPE23/ISOPE-I-23-048/524249

-

2023: Impact of shell structure stiffness on aero-structural coupling in wind turbine rotor blades

Balzani, C.; Gebauer, J. (2023): Impact of shell structure stiffness on aero-structural coupling in wind turbine rotor blades, IOP Conference Series: Material Science and Engineering, 1293, 012025

DOI 10.1088/1757-899X/1293/1/012025

-

2023: Aero-structural coupled optimization of a rotor blade for an upscaled 25 MW reference wind turbine

Werthen, E., Ribnitzky, D., Zerbst, D., Kühn, M., Hühne (2023): Aero-structural coupled optimization of a rotor blade for an upscaled 25 MW reference wind turbine, 19th EAWE PhD Seminar, Book of Abstracts, 120-121, Sept. 06-08, 2023, Hanover, Germany

https://phd2023.eawe.eu/site-phd2023/assets/files/programme/BookOfAbstracts.pdf

-

2023: Impact of geometrically non-linear cross-sectional deformations of rotor blades on aerodynamic properties

Gebauer, J., Balzani, C. (2023): Impact of geometrically non-linear cross-sectional deformations of rotor blades on aerodynamic properties, 19th EAWE PhD Seminar, Book of Abstracts, 431-432, September 06-08, 2023, Hanover, Germany

https://phd2023.eawe.eu/site-phd2023/assets/files/programme/BookOfAbstracts.pdf

-

2023: Gradient-based design optimization of composite structures using double-double Laminates

Zerbst, D., Tönjes, L., Ückert, C., Dähne, S., Werthen, E., Kappel, E., Hühne, C. (2023): Gradient-based design optimization of composite structures using double-double laminates, 13th EASN International Conference, Salerno, Italy, 2023

-

2023: A comparison of cross-sectional deformations in a rotor blade for different load distributions

Gebauer, J., Balzani, C. (2023): A comparison of cross-sectional deformations in a rotor blade for different load distributions. Wind Energy Science Conference (WESC), May 23-26, 2023, Glasgow, Scotland, UK

-

2022: Preliminary design of composite wings using beam-based structural models

Zerbst, D., Hecken, T., Balack, P., Freund, S., Werthen, E., Dähne, S., Hühne, C. (2022): Preliminary design of composite wings using beam-based structural models, DLRK 2022, Dresden

-

2022: Description of the methodology for quantifying geometrically non-linear cross-sectional deformations of rotor blades

Gebauer, J., Balzani, C. (2022): Description of the methodology for quantifying geometrically non-linear cross-sectional deformations of rotor blades, 18th EAWE PhD Seminar, Book of Proceedings, 406-407, November 02-04, 2022, Bruges, Belgium

-

2022: Quantification of geometrically non-linear cross-sectional deformations for wind turbine rotor blades

Gebauer, J., Balzani, C. (2022): Quantification of geometrically non-linear cross-sectional deformations for wind turbine rotor blades, 8th European Congress on Computational Methods in Applied Sciences and Engineering (ECCOMAS Congress), June 05-09, 2022, Oslo, Norway

-

2021: Geometrically nonlinear cross-sectional deformations of a very large wind turbine blade

Gebauer, J., Balzani, C., Werthen, E., Hühne, C. (2021): Geometrically nonlinear cross-sectional deformations of a very large wind turbine blade, 17th EAWE PhD Seminar, Book of Proceedings, 196, November 03-05, 2021, Porto, Portugal

https://www.eawe.eu/site/assets/files/downloads/17th-phd-seminar-book-of-abstracts-2021.pdf

Teilprojektleitung

30167 Hannover

Institut für Faserverbundleichtbau und Adaptronik | Funktionsleichtbau

Lilienthalplatz 7

38108 Braunschweig

Institut für Faserverbundleichtbau und Adaptronik | Funktionsleichtbau

Lilienthalplatz 7

38108 Braunschweig

Projektmitarbeit

30167 Hannover

Institut für Faserverbundleichtbau und Adaptronik | Funktionsleichtbau (FA-FLB) | c/o ZAL TechCenter Hein-Saß-Weg 22

21129 Hamburg

Institut für Faserverbundleichtbau und Adaptronik | Funktionsleichtbau (FA-FLB) | c/o ZAL TechCenter Hein-Saß-Weg 22

21129 Hamburg